VOORDAT U EEN SCHOORSTEEN KOOPT, MOET U HIER REKENING MEE HOUDEN

Het verwarmings- en uitlaatsysteem vormen samen één systeem en moeten perfect op elkaar zijn afgestemd voor een efficiënte en veilige werking. Voordat u de juiste schoorsteen of afvoerpijp selecteert, zijn er een aantal punten waar u rekening mee moet houden.

BRANDSTOF

Een belangrijk selectiecriterium bij het kiezen van een geschikt uitlaatsysteem is de brandstof die wordt gebruikt voor verwarming. De brandstoffen die gebruikt kunnen worden voor verwarming kunnen worden onderscheiden naar herkomst.

Fossiele brandstoffen zijn miljoenen jaren geleden ontstaan uit dode planten en dieren en bestaan voornamelijk uit koolstof en waterstof. Ze vertegenwoordigen een eindige energiebron en bij verbranding komen grote hoeveelheden opgeslagen CO 2 vrij . Fossiele brandstoffen omvatten steenkool, aardolie en aardgas.

Biomassa verwijst daarentegen naar hernieuwbare brandstoffen die actief hebben deelgenomen aan de koolstofcyclus totdat ze worden gebruikt, en daarom worden ze ook geclassificeerd als “CO 2 -neutraal”. Bekende vertegenwoordigers van biomassa zijn hout (hout, pellets, houtsnippers), planten die speciaal zijn gekweekt om energie op te wekken zoals maïs, graan en olifantsgras, maar ook allerlei soorten organisch afval.

In 2021 was bijna 50% van de verwarming in Duitsland gas, gevolgd door stookolie met 25%. Gas en olie dekken ongeveer driekwart van de gegenereerde warmte, terwijl vaste brandstoffen zoals houtblokken, houtpellets of steenkool iets meer dan 6% voor hun rekening nemen.

UITLAATGASTEMPERATUUR

De brandstofkeuze heeft een beslissende invloed op de uitlaatgastemperatuur en dus ook op de voorkeuze van het geschikte uitlaatsysteem.

Gas- of olieverwarmers werken met aanzienlijk lagere uitlaatgastemperaturen dan verbrandingssystemen die op vaste brandstoffen zoals hout of steenkool werken. Dit geldt nog sterker voor gas-/oliecondensatieketels, die zeer efficiënt omgaan met de gebruikte energie, wat zorgt voor nog lagere uitlaatgastemperaturen.

Bakstenen schoorstenen of conventionele schoorstenen van beton vereisen een hoge uitlaatgastemperatuur aan de schoorsteeninlaat van 180°C - 200°C, zodat het dauwpunt niet onder de schoorsteenmond valt. Anders ontstaat er condens in de schoorsteen en bestaat op termijn het risico dat de schoorsteen verzadigd raakt met vocht en zelfs roet krijgt. Ze zijn daarom alleen geschikt voor droog gebruik, d.w.z. voor vaste brandstoffen met een overeenkomstig hoge uitlaatgastemperatuur.

De RVS schoorstenen van Jeremia zijn ook geschikt voor hoge uitlaatgastemperaturen, maar kunnen dankzij het vochtongevoelige materiaal ook gebruikt worden in combinatie met moderne condensatieketels waarbij de uitlaatgastemperatuur amper 80°C bereikt en condensvorming in de schoorsteen beperkt is. zelfs wenselijk (vochtige of condenserende werking). Hetzelfde geldt voor onze kunststof uitlaatsystemen.

DRUKDICHTHEID

De lage uitlaatgastemperaturen van moderne condenserende haarden kunnen ertoe leiden dat de natuurlijke schoorsteentrek wordt geremd, omdat koudere lucht veel moeilijker opstijgt dan de warme uitlaatgassen van bijvoorbeeld haarden op vaste brandstoffen.

Om ervoor te zorgen dat de uitlaatgassen vrij naar de open lucht kunnen worden afgevoerd en dat de verbranding probleemloos verloopt, hebben de meeste moderne condensatieketels in dit geval een geïntegreerde ventilator. Dit ondersteunt het schoorsteeneffect en zorgt voor overdruk in de uitlaatpijp, waardoor het gebruik van drukdichte uitlaatsystemen noodzakelijk is.

ROETBRANDWERENDHEID

Bij de verbranding van vaste brandstoffen ontstaat er roet, dat zich in de schoorsteen nestelt. Als er droog brandhout wordt gebruikt, kan het roet dat zich in de uitlaatpijp afzet eenvoudig door een schoorsteenveger worden verwijderd.

Als u echter te vochtige of ongeschikte brandstof gebruikt, zal er zich vochtig roet ophopen op de binnenwand van de schoorsteen. Dit vormt vanwege het vochtgehalte in eerste instantie geen gevaar, maar kan met conventionele veegapparatuur meestal niet volledig worden verwijderd. Als het vervolgens uithardt naarmate de uitlaatgastemperatuur stijgt, wordt het een zeer brandbaar gevaar. Normale rondvliegende vonken uit het verbrandingsproces kunnen dan een roetbrand veroorzaken met metershoge vlammen aan de bovenkant van de schoorsteen en temperaturen van ruim boven de 1000°C in de schoorsteen.

Schoorstenen voor droog bedrijf met vaste brandstoffen moeten zo’n roetbrand kunnen overleven zonder schade zoals scheuren, anders zijn ze achteraf onbruikbaar.

De classificatie van het uitlaatsysteem geeft informatie over de roetbrandwerendheid.

Alle Jeremias-systemen, die over het algemeen zijn goedgekeurd voor droog gebruik, zijn roetbrandbestendig (gemarkeerd met “Gxx”) of ongevoelig voor vocht (gemarkeerd met “Oxx”), op voorwaarde dat ze worden gebruikt in condenserend bedrijf.

Afzuigsystemen die niet bestand zijn tegen roetbrand, zoals kunststofsystemen, mogen alleen worden aangesloten op haarden voor vloeibare of gasvormige brandstoffen wanneer deze in nat bedrijf staan.

Bijzonder aan onze condensaat-zuurbestendige SILVER-systemen is dat ze ook na een roetbrand de werking van het condensatiesysteem mogelijk maken, ongevoelig zijn voor vocht en tegelijkertijd roetbrandbestendig zijn.

DIAMETER UITLAATSYSTEEM

De huidige koelere uitlaatgastemperaturen zouden in de voorheen gebruikelijke huisschoorstenen met hun grote afmetingen meestal niet meer voldoende zijn om de uitlaatgassen veilig naar de open lucht af te voeren, wat zou kunnen leiden tot onvoldoende verbranding, het ontsnappen van rookgassen in het gebouw of het risico dat de schoorsteen roet krijgt.

Om de gewenste schoorsteentrek te verkrijgen, zijn bij de hedendaagse moderne haarden met lagere uitlaatgastemperaturen kleinere schoorsteendiameters nodig. Deze moeten door een gespecialiseerd bedrijf worden bepaald met behulp van een doorsnedeberekening die is aangepast aan de betreffende haard.

SCHORNSTEINHOOGTE

Ook de schoorsteenhoogte heeft een grote invloed op het trekgedrag van de schoorsteen. Kortom, hoe hoger de schoorsteen, hoe beter het effect op de schoorsteentrek.

De betreffende minimumeisen voor de schoorsteenhoogte moeten in acht worden genomen. Deze zijn voor olie- en gashaarden geregeld in de verschillende verbrandingsvoorschriften van de deelstaten, en voor vaste brandstoffen zijn ze voor heel Duitsland uniform geregeld in de Federale Immissiecontroleverordening (BImSchV).

Met de nieuwe lozingsvoorwaarden conform artikel 19, lid 1, van de 1e BImSchV, die sinds 1 januari 2022 van kracht zijn, wordt de schoorsteenmonding van nieuw geïnstalleerde kleine en middelgrote verbrandingsinstallaties voor vaste brandstoffen met een vermogen van minder dan 1 MW mag alleen nabij de heuvelrug worden geplaatst om de luchtkwaliteit in woongebieden te verbeteren, vooral door fijnstof-, geur- en rookoverlast in de buurt terug te dringen.

Om de minimale schoorsteenhoogte volgens §19 (1) BImSchV te bepalen, moet rekening worden gehouden met de dakvorm en helling van het huis, de afstand tot het aangrenzende gebouw en het vermogen van de haard. In principe geldt: hoe verder de schoorsteen van de nok verwijderd is, hoe hoger deze moet zijn (max. ¼ breedte van het gebouw).

Als alternatief voor de vereenvoudigde berekeningen volgens BImSchV kan de vereiste schoorsteenhoogte ook worden berekend volgens VDI 3781 blad 4.

Alle informatie over dit onderwerp vindt u in onze

SPECIALE “NIEUWE AFLEIDINGSVOORWAARDEN”

RUIMTELUCHTAFHANKELIJKE OF RUIMTELUCHTONAFHANKELIJKE WERKING

Haarden kunnen de voor de verbranding benodigde lucht uit de woonruimte halen (ruimteluchtafhankelijk) of via een toevoerluchtkanaal van buiten het gebouw (ruimteluchtonafhankelijk).

Het voordeel van luchtonafhankelijk werken is dat de gebruikelijke eisen aan het minimale luchtvolume van de installatieruimte achterwege kunnen blijven en ook het gelijktijdig bedienen van het verbrandingssysteem en een ventilatiesysteem of een afvoerluchtafzuigsysteem zonder risico mogelijk is.

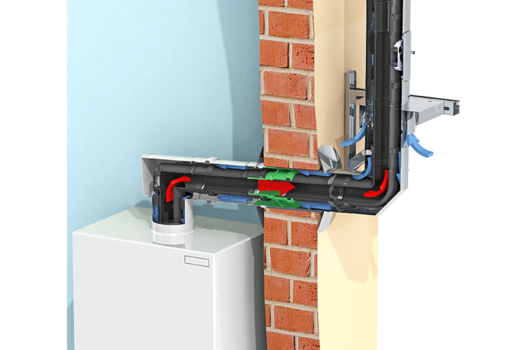

De verse lucht kan worden aangevoerd via een apart toevoerluchtsysteem of via een concentrisch afvoersysteem (ook wel LAS-schoorsteen genoemd), waarbij de toevoerlucht via de ringvormige spleet tussen de afvoerpijp en de buitenpijp naar de haard wordt geleid.

AANVAARDING

Bij het installeren van een verwarmingssysteem inclusief uitlaatsysteem moeten enkele belangrijke voorschriften in acht worden genomen. Zo moeten de minimale afstanden tot brandbare componenten duidelijk gedefinieerd zijn en in acht worden genomen. Daarnaast moet ervoor worden gezorgd dat het uitlaatsysteem past bij het verwarmingssysteem, dat er geen uitlaatgassen in de woonruimte kunnen binnendringen, dat de toevoer van zuurstof gegarandeerd is, dat de specificaties met betrekking tot schoorsteenplaatsing en -hoogte worden nageleefd, en nog veel meer.

Het is daarom raadzaam om tijdens de planningsfase de verantwoordelijke regionale schoorsteenveger als adviseur te raadplegen. Deze persoon moet het volledige systeem accepteren voordat het voor de eerste keer in gebruik wordt genomen en kan waardevolle tips geven voor de installatie. De installatie zelf dient idealiter door een gekwalificeerd, gespecialiseerd bedrijf te worden uitgevoerd.